きっちり楽ーに品管(パレート図を使って不良原因を特定)

スポンサーリンク

日々の業務お疲れさまです、しっくすです。

前回品質管理を実践していく上での考え方なんかの話をしましたが、

実際に客先の要望や、自分のとこの工程改善に立ち会うと、頭でわかっていても「でも何すりゃいいんだ」という場面に出くわします。

そんな時にきっちり楽ーに品質管理を実践するためには、先人達の知恵を拝借し、既に確立されてある手段を使うのが一番です。

いわゆるQC七つ道具の内、今回はパレート図についてご説明します。

パレート図とは

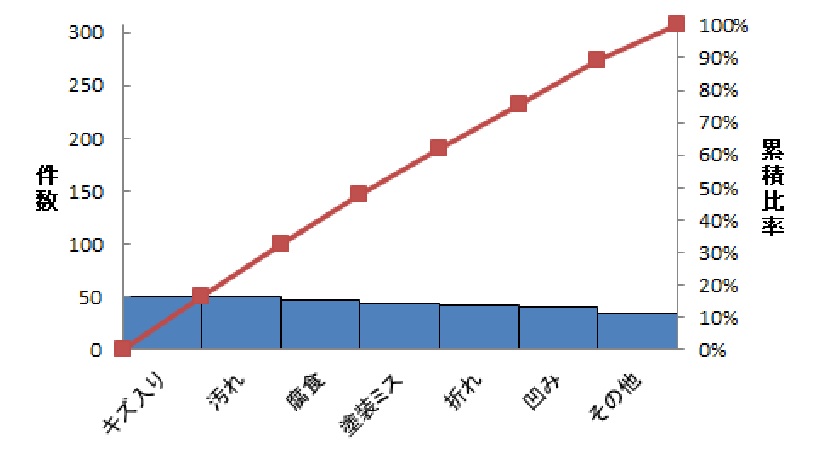

パレート図というのは棒グラフと折れ線グラフでできた図であり、それぞれ要因の件数と累積割合を示しています。

棒グラフは右に行くほど減ってるけど、折れ線グラフは右に行くほど増えてるな

ではまず、何パターンかのパレート図を見てもらい、活用方法を体感してもらいましょう。

<ケース1 一般的なパレート図>

例えばモノづくりの現場において、不良品として試験をパスしなかった時の、不良要因を基に作成したパレート図を見てみましょう。

なるほど、件数としては傷入りが一番多くて二番目は汚れか。人妻のパレート図か?

このように、要因の占める割合を可視化することができます。

<ケース2 突出した要因を含むパレート図>

また、ある要素が突出して膨大だと棒グラフは一本だけ高くなり折れ線グラフのスタートの角度は急峻になります。

すっかり傷物じゃねえか。むしろ他は無視していい要素のように見えるな。

というよりは、突出した要素を早急に対策する必要があります。

<ケース3 要因同士の差があまりないパレート図>

要素同士の差が小さければ折れ線グラフの傾きは緩慢になります。

どんぐりの背比べだな。もうパレート図作る意味ないんじゃないか?

このように各要素の件数に大差がなくなるということは、現在頻発している不良がない状態を示します。

最も良い状態とも言え、この状態は自ずと件数自体が少なくなります。

パレート図作成の準備

上のようにパレート図で不良状況を確認しようと思った時、ただデスクで待っていても情報は集まりません。

作成に必要な要素を集約する必要があります。

工程内不良の集約

製造現場と協力し、工程内不良の件数を集約しましょう。

具体的には様式を作成し、集約しやすくなるような準備を行い、それを現場に配りましょう。

うっさいのう!そげなもん書きよる暇はないんじゃい!

まあこうだよな、現場の人ってのは基本的に手なり足なり動かしてて忙しいからな

なので、事前にある程度の予測を立てておきましょう。

具体的には既存のチェックシートなどに想定される不良要因をあらかじめ書き込んでおき、チェックだけで済むような工夫をしましょう。

製品の特定

不良が出たチェックシートを集約することで製品の偏りが見えてくるはずです。

そこでパレート図を作成するのもいいですが、要因が定性的(具体的ではない)だと問題の本質が掴みにくくなるのでお勧めはしません。

「イス」の不良が多いみたいです。って言われても「は?」ってなるもんな。

工程の特定

またチェックシートにはどの工程で発生した不良かも把握できるはずです。

原因はどの工程にあるかがわかるでしょう。

何だか探偵みたいだな、名探偵ピカチュウ(実写)楽しみだな。

真実はいつも一つです。

原因の特定

基本的に先ほど用意したチェックシートには、不良となった原因をチェックしてもらいましょう。

そのチェックした要因を項目ごとに整理し、パレート図を作成すれば完成です。

パレート図の活用方法

パレート図は品質管理における改善会議などで使用します。

他にも様々な手法がありますが、パレート図を使用するのは

- 不良要因が複数あるとき

- 慢性不良があり、件数が増大しているとき

- 着手すべき要因をわかりやすく示したいとき

そしてこれらをプレゼンで報告・説明を行うときに有効です。

まとめ

今回はパレート図の概要についてご説明しました。

「そんなのもう知ってるよ!」という方もたくさんいるかと思いますが、非常に便利な手法ですので知らなかった人はぜひ使えるようになってください!

近いうちにパレート図の作成の仕方をご紹介します。

ぼちぼちいいモノ作りましょう!

ご安全に!